Ein für die Archivierung und Digitalisierung von Super-8 Filmen äusserst hilfreiches Gerät ist der “InlineCleaner” vom Filmretter-Team, mit dem man altes Super-8-Film-Material als vorbereitende Maßnahme zur Digitalisierung fachgerecht reinigen kann. Dank der ausführlichen und vorbildlich dokumentierten Bauanleitung auf der Filmretter-Webseite ist es somit auch Laien möglich das Gerät nachzubauen – oder gar weiter zu entwickeln.

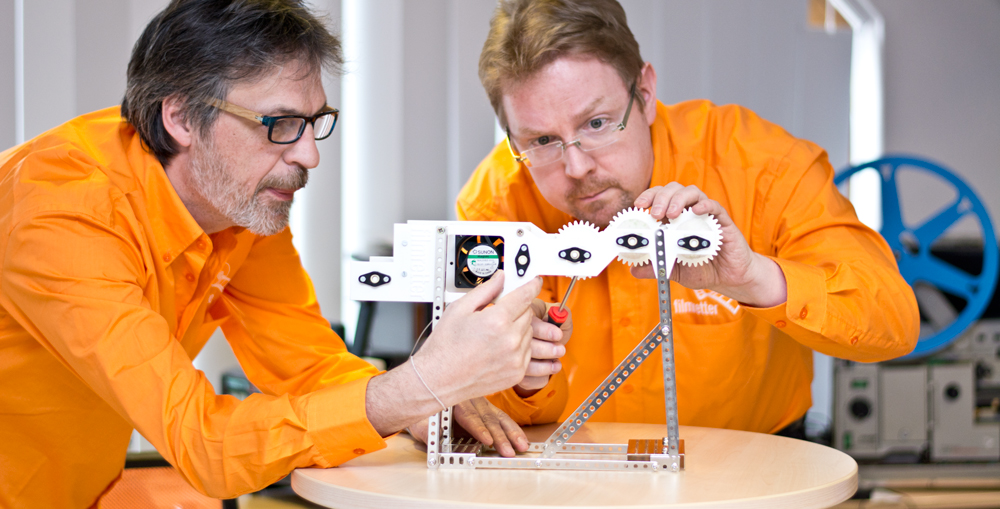

Ich bat die Schöpfer, mal ein bischen was zu den Hintergründen und der Entstehungsgeschichte dieses schönen OpenSource-Projektes zu erzählen – und hier ist nun der Bericht:

Kennt ihr das Problem? Auf dem Speicher der Eltern oder Großeltern wurden alte Schmalfilme gesichtet. Im Laufe der Zeit sind die natürlich verstaubt und unansehnlich.

Die meisten lassen die Filme einfach einmal durch ein Taschentuch laufen – das ist aber keine gute Idee. Schmutzteilchen oder Emulsionssplitter bleiben im Tuch hängen und drücken Schleifspuren in den Film.

Wir Film-Retter digitalisieren jeden Tag viele Meter Film, also musste ein Verfahren her, was schnell und gleichzeitig kostengünstig ist, damit die Preise nicht in die Höhe schießen. Wir beschlossen, ein eigenes Reinigungsgerät zu konstruieren. „Kann ja so schwer nicht sein…“ – so kann man sich irren ![]()

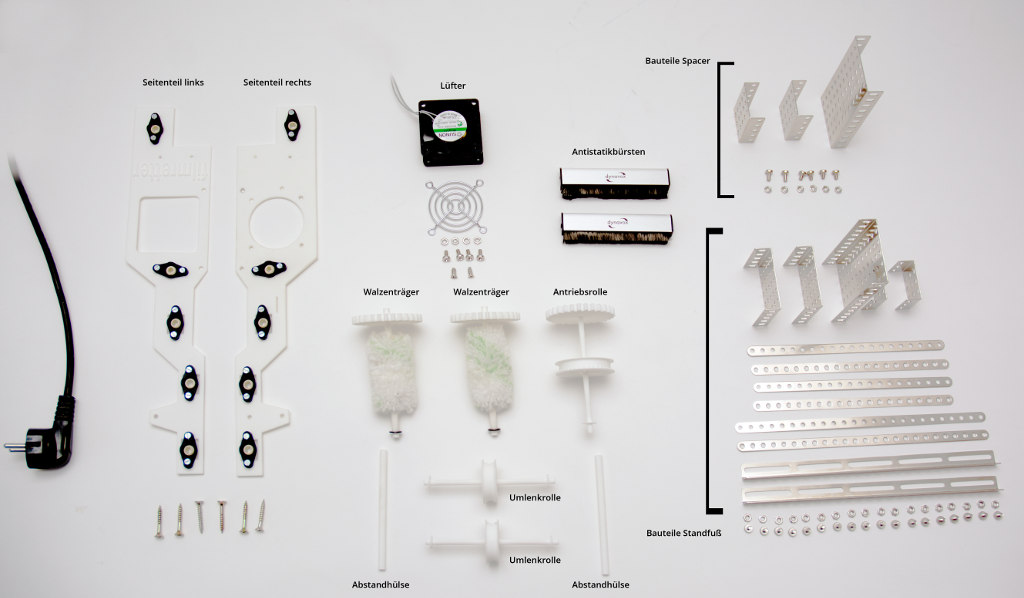

Das Gerät sollte so einfach wie möglich aufgebaut sein, damit es robust ist und im Alltag zuverlässig funktioniert. Daher kam uns die Idee, dass das Gerät keinen eigenen Motor haben sondern einfach durch den Filmtransport des Projektors angetrieben werden sollte. Was nicht drin ist, kann auch nicht kaputt gehen.

Durch ein Getriebe werden die Reinigungswalzen so angetrieben, dass sie entgegen der Laufrichtung arbeiten und die Schmutzteilchen so schnell vom Film wegtransportieren.

OK – CAD Programm angeworfen und nach einem Tag war der erste Entwurf fertig. Schnell kamen wir auf den Gedanken, die Teile im 3D-Druck fertigen zu lassen, weil keiner aus dem Team mit Laubsäge Balsaholz sägen und anschließend kleben wollte. Professioneller würde es ohnehin aussehen. Mit Spannung warteten wir also auf die Lieferung, die 14 Tage dauerte – einer der Punkte, an dem noch Optimierungsbedarf für zukünftige Projekte herrscht. Die Turnaround-Zeiten im 3D-Druck sind einfach zu lang mit einem Dienstleister. Budget für einen eigenen 3D-Drucker? Fehlanzeige ![]() Also Geduld.

Also Geduld.

Voller Eifer bauten wir den Prototypen zusammen – nur um festzustellen, dass er nicht funktionierte. Die Kunststoffteile hatten aufgrund der rauen Oberfläche eine zu hohe Reibung aneinander, so dass der Film an den Klebestellen durch den starken Zug aufging.

Wir besorgten also so genannte Flanschlager, die für eine reibungsarme Lagerung der Wellen sorgten. Weitere 14 Tage später funktionierte das Gerät nun schon besser – der Film riss nicht mehr. Ein weiteres Problem, was wir mangels Erfahrung nicht erkannt hatten: Die Rollen hatten einen zu geringen Durchmesser. Die Filmperforation, die die Rollen antreibt, griff nur in zwei oder drei Zähne, wodurch der Film oft „überspringt“, also sich löst und in der nächsten Perforation wieder einrastet.

Also eine neue Antriebswalze mit größerem Durchmesser konstruiert und gedruckt (warten…!).

Eine weitere Erkenntnis war, dass die Teile sehr schnell auch sehr teuer werden. Es galt also, eine preiswerte Konstruktion zu finden. Dabei stellten wir fest: je flacher die Konstruktion, desto günstiger – es kann also sinnvoll sein, ein Bauteil in zwei zu zerlegen, wenn sich dadurch die Gesamtkosten vierteln.

Um den Film statisch zu entladen, damit der Staub sich löst, verwendeten wir herkömmliche Antistatikbürsten für Schallplatten. Diese sind so weich, dass sie den Film nicht beschädigen. Der Staub wird von einem handelsüblichen PC-Lüfter für ein paar Euro vom Film heruntergeblasen. Hier kamen wir um eine separate Stromversorgung leider nicht herum.

Irgendwann hatten wir einen funktionierenden Prototypen, der unser Problem löste. Wir waren natürlich sehr stolz und dachten, dass der InlineCleaner (so hatten wir unser Baby getauft) eine tolle Sache für die gesamte Schmalfilmcommunity wäre. Wir wollten aber nicht anfangen, selbst Hardware zu vertreiben und zu pflegen.

Einer der Film-Retter sagte, er habe schon einmal etwas von „Open Source Hardware“ gehört. Schnell wurde Tante Google gefragt, und das war tatsächlich die perfekte Lösung für das Problem.

Was bedeutet Open Source? Es bedeutet für Euch, dass Ihr das Wissen, was die Film-Retter in die Ausarbeitung dieses Reinigers gesteckt haben, kostenfrei zu Verfügung gestellt bekommt.

Das ermöglicht Euch also nicht nur den Nachbau, Ihr könnt den Reiniger auch weiterentwickeln. Also eine Win-Win-Situation für beide Seiten.

Eine perfekte Lösung war mit dem vorhandenen Budget nicht zu realisieren. Durch den Open Source Gedanken besteht für alle Nutzer die Möglichkeit, Ideen zur Verbesserung beizusteuern, um den InlineCleaner so weiter zu entwickeln, dass am Ende ein „perfektes“ Ergebnis entsteht.

Die Bauanleitung für den Open Source Filmreiniger kann kostenfrei auf

https://www.super-8.com/film-reiniger.html heruntergeladen werden.

Wir freuen uns auf die Ergebnisse!

[Nachtrag: Projektseite im OSE-Wiki]